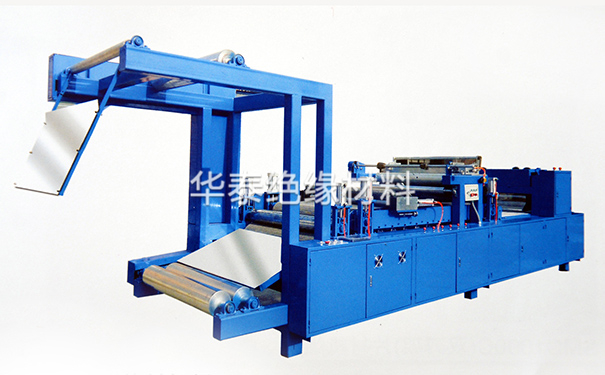

SMC片材機組如何提高生產效率?

提高SMC片材機組的生產效率,可以從以下幾個方面入手:

設備優化

關鍵部件改良:

螺桿與機筒可選用雙金屬材質,其內層合金硬度高、耐磨,外層鋼材強度大,使用壽命比普通材質延長2-3倍,還能讓物料輸送更穩定,提升片材均勻度。

模具方面,借助CAD/CAM技術優化設計,使流道更合理,減少物料流動阻力,同時增加冷卻水道數量、優化布局,像將水道從4條增至8條,冷卻時間能縮短30%。

傳動系統改進:

電機與減速機選用高效節能型,如變頻調速電機,能按需調速、降低能耗;高精度減速機可減少能量損失與振動,提高運行穩定性。

傳動裝置可用鏈條或同步帶傳動替代齒輪傳動,同步帶傳動平穩、噪音低、效率高,相比齒輪傳動效率可提高5%-10%。

工藝參數優化

準確控溫:

擠出溫度要根據物料特性和產品要求設定,一般控制在120-160℃,過高會導致物料分解,過低則影響流動性。

模具溫度通常在80-120℃,以確保成型質量與表面光潔度。

調節速度與壓力:

擠出速度需結合SMC片材機能力和產品厚度調整,過快會導致片材厚度不均、有波浪紋,過慢則降低效率。

壓力要合理控制,保證物料充分塑化和均勻擠出。

自動化與智能化控制

引入自動化設備:

采用自動配料系統,確保配方的精確性和一致性。

使用自動切割和包裝設備,減少人工干預,提高效率。

引入機器人進行模具操作,減少人工勞動強度。

智能化控制系統:

通過傳感器和數據分析,實時調整生產參數,確保產品質量。

利用人工智能技術,預測設備故障并提前維護,減少停機時間。

實現生產數據的可視化,幫助企業優化生產流程。

加強維護保養

制定定期維護計劃,對SMC片材機各部件進行檢查、清潔、潤滑和緊固,及時發現并處理潛在問題,延長設備使用壽命,確保設備穩定運行。

人員培訓與管理

定期組織操作人員進行專業技能培訓,使其熟練掌握設備操作、工藝參數調整和設備維護等知識。

鼓勵操作人員之間進行經驗交流,分享操作技巧和問題解決方法,并建立績效考核和激勵機制,激發工作積極性。